На этой неделе Trashbox.ru отправился в пресс-тур вместе со столичным филиалом «МегаФона»… Не поверите куда — на мясокомбинат ТМ «Окраина», который является корпоративным клиентом компании и самым молодым подобным предприятием в столичном регионе. Оказывается, даже сосиски нынче без современных цифровых технологий M2M не делают! Точнее, делают, но с технологиями всё-таки выходит куда лучше.

М2М или Machine-to-Machine (с англ. межмашинное взаимодействие) — это беспроводной доступ к информации об удаленных объектах для отслеживания их состояния. К примеру, к M2M-технологиям можно отнести проводные и беспроводные системы мониторинга датчиков или каких-либо параметров устройств (температура, уровень запасов, местоположение и т. д.). Широкие возможности М2М даёт компаниям, производящим всевозможные электронные устройства, оснастив их специальными симками и интерфейсом. Если раньше своевременное получение данных, их обработка и соответствующая реакция зависели от людей, то теперь можно значительно сэкономить и избежать потерь из-за человеческого фактора.

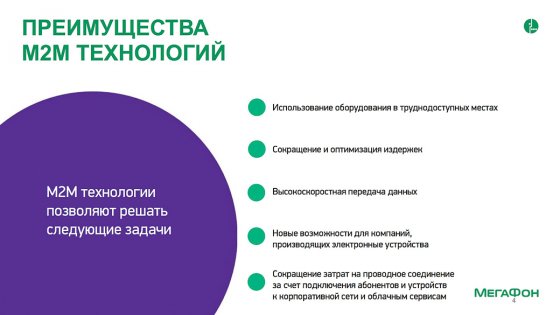

М2М-технологии позволяют решать следующие задачи:

- использовать оборудование в труднодоступных местах;

- сокращать и оптимизировать издержки;

- обеспечивать высокоскоростную передачу данных;

- сокращать затраты на проводное соединение за счет подключения абонентов и устройств к корпоративной сети и облачным сервисам.

Уже сейчас нашим клиентам доступно 22 решения для бизнес-среды на основе М2М. Это помогает максимально использовать ресурсы мобильной связи и возможности современных цифровых технологий. Только за 2017 год количество M2M и IoT-устройств в России должно вырасти на 40%. В ближайшие три года «МегаФон» планирует перейти от традиционного телеком-оператора к технологическому игроку, предоставляющему современные цифровые услуги для бизнеса всех уровней.

Владимир Волков, руководитель по развитию корпоративных клиентов Столичного филиала «МегаФона»

М2М-решения станут ещё эффективнее с приходом 5G-сетей — передача данных и сейчас уже очень быстрая, зато одна вышка сможет работать с гораздо большим количеством подключений. Ожидается, что первые тесты 5G от «МегаФон» начнутся в Москве и Санкт-Петербурге уже в 2018 году, как раз во время проведения ЧМ по футболу.

«Окраина» и М2М

Мясокомбинат «Окраина» была построена в 2006 году в Ногинском районе Московской области и одним из первых в отрасли внедрил систему контроля безопасности и качества продуктов питания ХАССП. Благодаря ей в его базе данных хранится подробная информация о создании каждого из продуктов: из каких ингредиентов он создан, кто на каком этапе принимал участие в его производстве, в какой магазин он был отправлен, кто его доставил и так далее. Информация открыта для любого потребителя, благодаря уникальной системе UPC, внедренной в 2012 году. В 2014-м ТМ «Окраина» первой в Московской области открыла собственный монобрендовый интернет-магазин, — к концу 2015 года оборот ежемесячных продаж в сети достиг 10 млн рублей. В 2016 году комбинат взялся за улучшение сервиса доставки: был разработан и внедрен уникальный для интернет-магазинов продуктов питания сервис GPS-трекинга доставки заказа.

Конкретно «Окраине» М2М-решения помогли увеличить количество клиентов, заказывающих продукцию у предприятия и пользующихся услугой трекинга, на целых 25%: к концу мая их общее количество достигло 10 000 человек. Использование сервисов «Контроль кадров» и «Интернет вещей» делает бизнес значительно более эффективным, оптимизирует ресурсы и время.

За год работы сервиса нам удалось сократить расходы на топливо на 300 000 рублей, а также сэкономить рабочее время на 8%. Это позволило нам увеличить количество заказов. За 6 месяцев с момента подключения сервиса их количество выросло на 15%.

Виталий Деледивка, Генеральный директор ТМ «Окраина»

Согласно собранной статистике, внедрение цифровых технологий на конкретном предприятии помогло ощутимо сэкономить ресурсы и обрести новые возможности, например:

- средняя стоимость доставки сократилась на 7%;

- каждый курьер стал развозить на 3 заказа больше, что уменьшило время выполнения заказа;

- скорость доставки заказа увеличилась на 2,4%;

- расходы компании на командировки сотрудников сократились почти в 2 раза.

Экскурсия на производство

Так уж сложилось, что производство мясных полуфабрикатов обросло не самыми приятными байками: мол, в дело идут рога, копыта, не успевшие выбежать из-под ножей крысы, картон, соя и прочие непонятные субстанции, а работники систематически плюют на санитарные нормы (и в чан с фаршем), из-за чего в палке колбасы можно обнаружить случайно выпавший из рук мясника ножик или даже палец зазевавшегося работника. Жуть да и только.

Однако на деле «страшилки» не подтвердились. Во-первых, за соблюдением санитарных норм в цехе следят очень тщательно. Журналистов тоже облачили в специальные стерильные халаты, шапочки и маски, на ноги надели бахилы по колено, а потом ещё и дополнительно продезинфицировали все «конечности». Сотрудники тоже проходят дезинфекцию ежедневно.

Температура в рабочих помещениях комбината в среднем держится на отметке 8-10°С. Не самые «комфортные» условия труда, но работники не жалуются, — говорят, привыкаешь быстро, да и тёплые вещи выдают. Зато уверен: ничего не испортится в процессе.

Судя по тому, что нам показали, колбасу и прочие продукты на «Окраине» действительно делают из мяса: мы лично наблюдали туши и процесс разделки. Оказывается, это очень серьёзный и сложный ручной труд. Чтобы так ловко орудовать огромными острыми ножами, нужно учиться несколько лет. И всё равно персонал разделочного цеха носит специальные защитные фартуки-латы. Ножи тоже нужны особые, из прочной стали и обязательно с пластмассовой ручкой: в деревянной будут плодиться микроорганизмы.

При нас в гигантскую мясорубку закладывали мясо и специальный чешуйчатый лёд, который необходим для того, чтобы субстанция не перегревалась. Цех, где разнообразные виды «заготовок» формуют в знакомые нам колбасы и сосиски, гостей по-настоящему гипнотизирует. Мы убедились: можно вечно смотреть, как горит огонь, течёт вода и делаются сосиски...

В коптильном цеху не слишком приятный запах сырого мяса сменяется на вполне аппетитный аромат всяких мясных деликатесов. В секциях печки доходят до кондиции колбаски разной степени готовности. Для копчения используются натуральные опилки и специи. «Жидкого дыма» мы там не обнаружили.

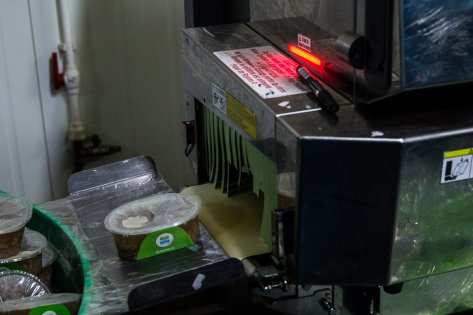

Последняя стадия производства — упаковка. На каждый прицепляется специальный ярлык-штрихкод, где указаны все данные о конкретном продукте и дата производства. На специальных стендах развешаны готовые колбасы и сосиски, причём в каждой партии выбирается «тестовый» образец, который дегустирует специально обученный сотрудник. Как оказалось, найти квалифицированного человека на должность непросто: «Окраина» собеседовала несколько десятков человек. Вот вам и «кушать колбаску» за деньги!

Есть в упаковочном цеху специальный аппарат, который позволяет «просвечивать» полуфабрикаты, вроде холодца, чтобы проверить, не попали ли в продукт кости или какие-нибудь инородные тела.

Молодые предприятия, как правило, стремятся выдавать качественный продукт, потому как это единственный действенный «рецепт» победы в конкурентной борьбе. Вместо традиционных не слишком честных способов удешевления производства (замена натуральных продуктов на искусственные аналоги и сою, закупка сырья сомнительного качества, экономия на персонале), продвинутые бизнесмены ставят на новые технологии, которые максимально автоматизируют производство, сокращают издержки и делают весь процесс прозрачным для потребителя. Всё-таки его доверие стоит дорого.