Посетил завод и центр разработки HONOR: промышленный парк, где создают технологии будущего

Компания HONOR, один из ведущих производителей смартфонов в мире, пригласила меня посетить промышленный парк HONOR Intelligent Manufacturing Industrial Park, где производятся и проводят исследования для передовых устройств бренда — смартфонов, ноутбуков, носимой электроники и не только.

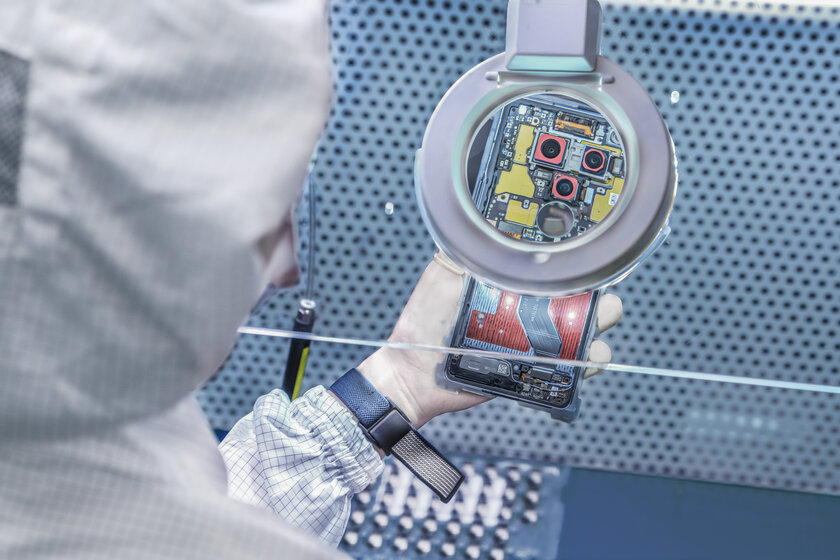

В рамках этого высокозащищённого объекта компания занимается не только производством продукции, но и тестированием новых наработок, а также контролем качества готовой продукции. Это позволяет HONOR гарантировать тот факт, что выпущенные устройства оправдают ожидания потенциальных покупателей. При входе на объект нужно оставить все свои личные вещи (не только электронику) и облачиться в специальную одежду — только так можно посмотреть на процесс разработки и сборки. Эту статью я пишу по памяти, поэтому точных цифр не ждите. Фото (кроме одного) предоставлены компанией.

Точность тестирования, центр разработок и автоматизация

Расположено производство в городе Шэньчжэнь, который в сети частенько называют китайской Кремниевой долиной — здесь разрабатываются передовые технологии, расположены самые современные заводы и исследовательские центры.

А учитывая, что в Китае крупные компании стремятся к полному циклу производства, удобная логистика (включая морскую) является дополнительным бонусом — удобно доставлять материалы и отправлять готовую продукцию в свет.

Визуально HONOR Intelligent Manufacturing Industrial Park разделён на несколько отдельных зданий, каждое из которых выполняет свою отдельную задачу, и всего на этом предприятии трудится до 5 000 специалистов (меньшая их часть задействована непосредственно на производстве).

Здесь есть как непосредственно производство, так и центр разработки и исследований, а также более тривиальные офисные здания. Первые две постройки, безусловно, несут наибольший интерес — HONOR делает ставку на инновации, что отражается в том числе в подходе к изготовлению смартфонов и не только.

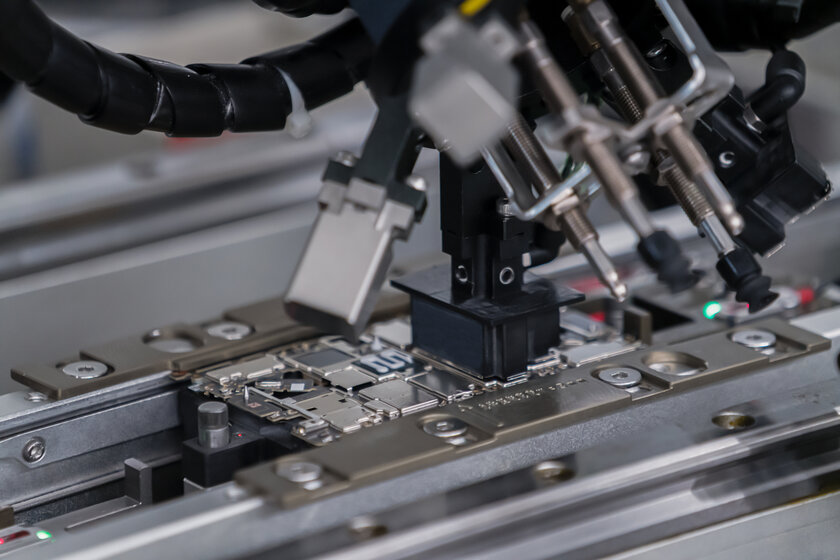

Например, в рамках индустриального парка компания использует высокоточные технологии автоматической сборки — включая передовой станок, который может похвастаться точностью сборки устройства до 75 микрон (0,075 мм). Также на производстве задействовано современное автоматическое оборудование, отвечающее за сборку аккумуляторных батарей, которое оснащено высокоточным оптическим детектором, способным обнаружить инородные тела и контролировать давление в реальном времени — это необходимо для безопасности производственного процесса.

Интересно, что 75% всего производства реализовано на базе автоматизированных процессов, что сводит на нет вероятность человеческой ошибки, и из них 40% технологий было разработано командой HONOR R&D (отдел исследований и разработок). В процессе помещения парка представители компании рассказали, что 20% персонала индустриального объекта трудится именно в отделе передовых разработок — это позволяет создавать современные производственные технологии и идти в ногу со временем.

Кроме того, хотелось бы отметить, что если на момент запуска производственная линия длиной в 149 метров поддерживалась 24 сотрудниками и имела автоматизацию в 75%, то на начало 2024 года уровень автоматизации процессов достиг 83%, количество сотрудников немного сократилось — до 20. Это явно указывает на то, что HONOR хочет максимально отказаться от человеческой рабочей силы, дабы повысить продуктивность и снизить количество ошибок на производстве. Не уверен, что от этого можно уйти полностью, но время покажет.

Незаметные, но при этом невероятно важные детали

Передовые флагманы компании HONOR изготовлены из 2 000 компонентов, так что современный смартфон является крайне сложным технологическим устройством, и среди всех этих деталей отдельное внимание стоит уделить конденсаторам. Это крайне важный элемент конструкции, который отвечает за буферизацию энергии, фильтрацию и стабилизацию напряжения в электрических цепях устройства, участвует в процессе разряда и заряда аккумуляторной батареи и многое другое.

В рамках передового завода компании используются новейшие конденсаторы с физическими размерами от 0,4 до 0,2 мм — они настолько мелкие, что без увеличительного стекла выглядят как песчинки. Всего на материнской плате смартфонов бренда установлено до 300 таких конденсаторов — их распаивают при помощи невероятно точной технологии.

Кроме того, в процессе производства каждая из машин на линии оснащена компьютерным зрением, которое снимает плату смартфона и её передвижения от станка к станку, чтобы в случае какого-то брака иметь понимание источника проблемы. Впрочем, шанс брака невероятно низкий, потому что все платы тестируются заранее до начала сборки, а потом в процессе на каждом из этапов делаются снимки, которые хранятся в локальной базе данных. И если какой-то массовый брак всё же будет зафиксирован, то можно будет очень быстро определить корень недоработки.

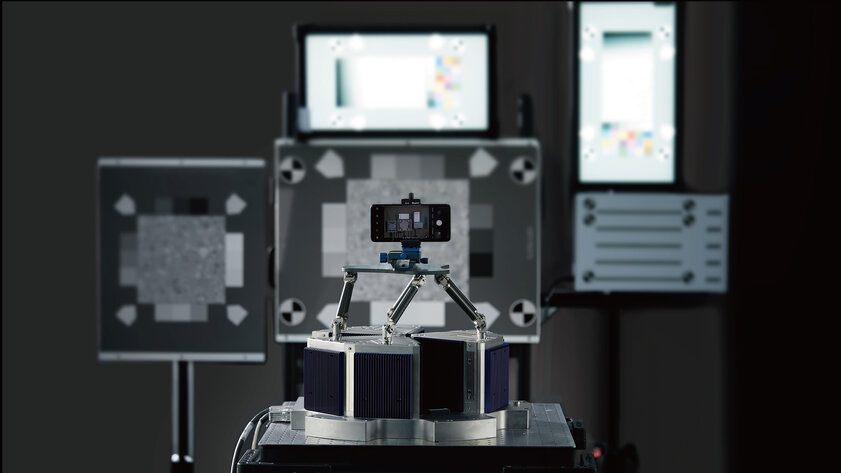

ИИ на страже качества снимков

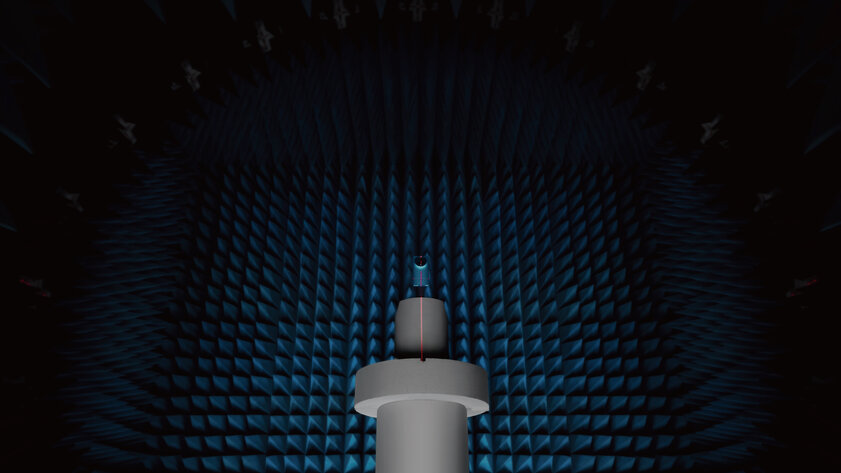

Особое внимание в рамках передового производства компания уделяет калибровке системы камер — для этого используются алгоритмы на базе искусственного интеллекта, которые в полностью автоматическом режиме делают больше сотни снимков на различных фокусных расстояниях, чтобы собрать и проанализировать больше трёх сотен параметров. Эта информация позволяет точно калибровать датчики изображения смартфонов бренда, чтобы они отображали более реалистичную цветовую палитру при повышенной детализации кадра.

6-палый робот и компьютерные алгоритмы

Дисплей смартфона является важнейшим компонентом, которому в процессе сборки уделяют повышенное внимание. Для этого производитель использует уникального в своём роде робота, который способен задействовать шесть различных манипуляторов для размещения необходимых элементов. Кроме того, в процессе выполнения поставленной задачи за точностью изготовления гаджета следит целая система передовых камер и компьютерные алгоритмы. За счёт этого погрешность при сборке деталей не выходит за рамки 0,075 мм.

Приватные звонки без утечки данных

Компания использует во флагманских смартфонах технологию приватных звонков на базе ИИ, которая способна нивелировать утечку конфиденциальной информации в процессе разговора. Для этого производитель в дисплей интегрирует специальный пьезоэлемент, способный преобразовывать электрическую энергию в механическую и наоборот.

За счёт этого компонента в процессе разговора владелец смартфона отлично слышит собеседника, но при этом у окружающих людей возможности подслушать разговор нет. Но интеграция этого элемента в дисплей — очень сложный процесс. На проектирование, изготовление и тестирование автоматического механизма компания потратила больше трёх месяцев, и в итоге робот способен устанавливать пьезоэлемент на дисплей с точностью до 0,01 мм (для сравнения — толщина самого тонкого человеческого волоса составляет 0,02 мм).

Тесты на прочность — от бетона до воды

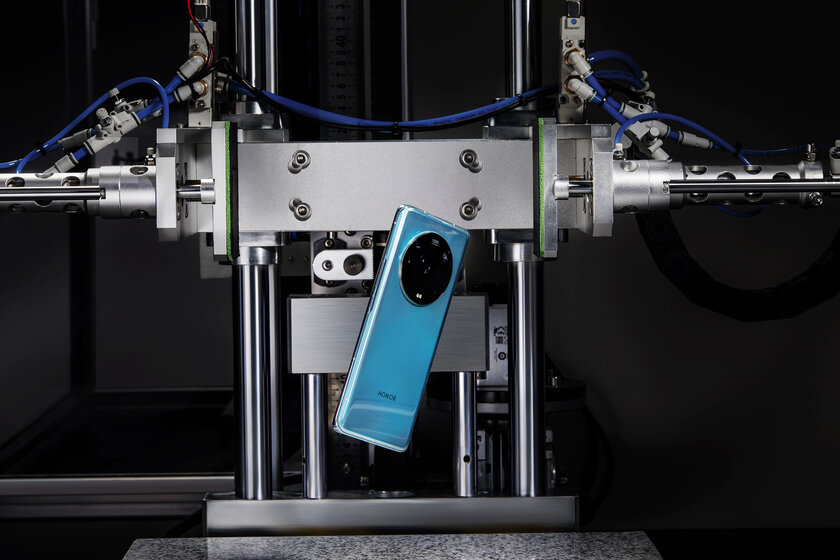

Готовую продукцию на заводе HONOR активно тестируют на «выживаемость» — это важный момент, потому что современное устройство должно быть прочным и переживать определённые трудности.

Для этого гаджеты производителя бросают на твёрдую поверхность (из мрамора или керамогранита) с высоты в 1 метр и погружают под воду на глубину в 1,5 метра, плюс автоматическая система испытывает надёжность физических кнопок, путём выполнения 200 тысяч нажатий на каждую из них.

Всего у компании 200 тестов на прочность (включая эксплуатацию при экстремальных температурах), дабы убедиться, что устройство готово к повседневному использованию.

Контроль качества и разумный расход ресурсов

Отдельное внимание на HONOR Intelligent Manufacturing уделяют контролю качества — соответствующие процедуры проводятся на всех этапах производства и тестирования продукции за счёт тщательного мониторинга на сборочной линии. В случае обнаружения любой малейшей аномалии система автоматически подаёт сигнал тревоги и специалисты оперативно устранят любую проблему. Кроме того, у компании имеется собственный набор из 150 прогнозируемых тестов, которые позволяют быстро выявить проблемы с качеством и вовремя внести необходимые исправления.

В этом процессе принимают участие и люди, которые повторно проверяют устройства после того, как это уже сделали машины. Например, специалисты осматривают устройства на наличие царапин или механических повреждений, протирают экраны и визуально изучают гаджеты на наличие аномалий. Благодаря такому многогранному подходу компания HONOR смогла существенно снизить процент бракованной продукции — на текущий момент речь идёт примерно об 1 дефектном смартфоне на 10 000. Но даже в этом редком случае (меньше 1% от готовой продукции) проблема гаджета заключается в механическом повреждении, а не в неправильной работе электроники.

Также весьма необычно HONOR подошла к использованию расходников — компания задействует концепцию «производственного супермаркета», которая позволяет разумно распределять материалы в рамках производства. В результате производственная линия в режиме реального времени передаёт запросы о необходимых расходных материалах, которые автоматически доставляются при помощи автономных транспортных средств — они перемещаются по этажам и складским помещениям.