Как делают видеокарты: от печатной платы до готового решения

Процесс производства видеокарт для многих остаётся настоящим секретом, потому что крупные компании ничего об этом не рассказывают публично. Более того, на большинстве производств полностью запрещено снимать фото или видео, так что увидеть механизмы, на которых собирают графические ускорители, можно лишь на изображения из поисковых систем. К счастью, компания PowerColor недавно запустила в работу свой третий завод в Нью-Тайбэе, предоставив возможность посмотреть на то, как собираются видеокарты AMD вроде RX 6900 или 7900 XTX. Это крайне увлекательный, сложный и дорогостоящий процесс, на каждом из этапов которого есть свой контроль качества — производителю дешевле следить за надёжностью продукции, чем ремонтировать товар по гарантии.

Тестирование и проверка компонентов

Перед тем, как компания начинает производить видеокарты, ей нужно убедиться в том, что у неё есть все необходимые детали — в нужном количестве и качестве. Большинство электронных компонентов, которые находятся на печатной плате, представляют собой устройства для поверхностного монтажа (SMD — surface mounted devices) и они, в зависимости от размеров, поставляются в бобинах (катушках) или контейнерах. Большая часть компонентной базы поставляется именно в бобинах, которые похожи на киноленту, только вместо кадров на ленте наклеены SMD-компоненты. Эти катушки устанавливаются в PNP-машины для «раскладывания» на материнскую плату. Более крупные компоненты вроде графического процессора поставляются в пластиковых лотках, а не на ленте.

Но перед тем, как эти «рулоны» компонентов подключить к печатному станку, производителю нужно проверить, что он получил именно те компоненты, которые ему необходимы. Для этого специальное устройство подаёт ещё запечатанные бобины с компонентами на ленте для получения рентгеновского снимка — технология «просвечивает» катушку, чтобы специалисты могли посчитать количество компонентов на ленте и определить, что это именно то, что нужно. После этого на бобину наклеивают стикер, который позволяет точно знать, что именно находится в этой катушке и для чего её можно применять.

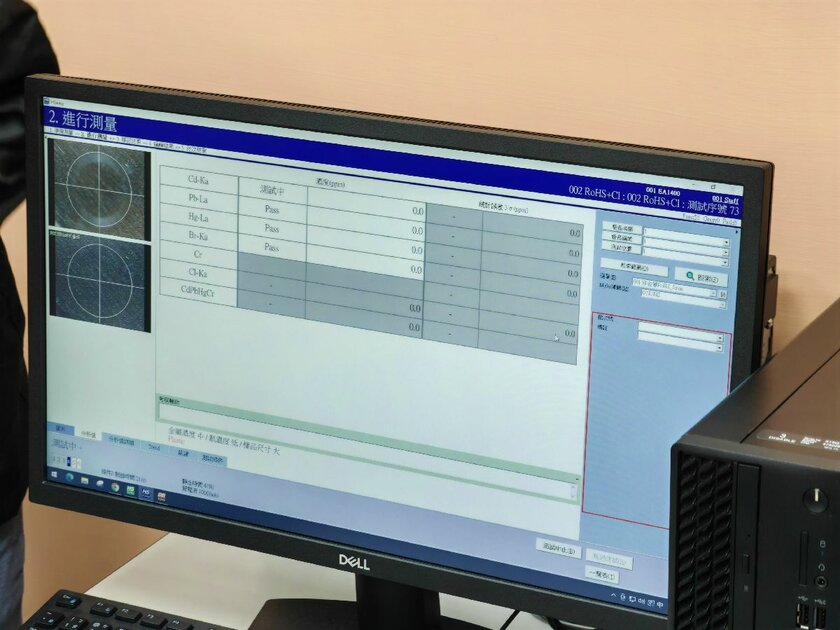

Кроме того, компании вынуждены содержать химическую лабораторию, чтобы проверять то, что именно содержится в компонентах. Например, производителю необходимо установить, что полученные элементы не содержат опасных веществ, которые запрещены на международном уровне. Это очень важный этап, потому что компания может сразу изолировать продукцию с такими веществами — в противном случае проверку не прошла бы уже готовая продукция. Например, если государственные структуры проверят партию видеокарт и найдут в ней опасные вещества, то это приведёт к отказу на ввоз всей партии видеокарт.

Также компании, которые сами не производят печатные платы, получают их от компаний-партнёров. В этом случае производитель заказывает у подрядчика платы, которые отвечают его требованиям и спецификациям — количеству слоёв печатной платы, толщине медного слоя, процессу обработки поверхности платы и так далее. В результате получается «голая» печатная плата с отверстиями и площадками для установки SMD-компонентов, которая повторяет эталонный дизайн (или нет). Полученные печатные платы производитель тестирует на изгиб — в идеале плата должна быть идеально плоской, но допускается изгиб в пределах допуска (у PowerColor это 1,18 мм). Если у полученной печатной платы изгиб выходит за эти пределы, то модель отбраковывается.

Сборочная линия

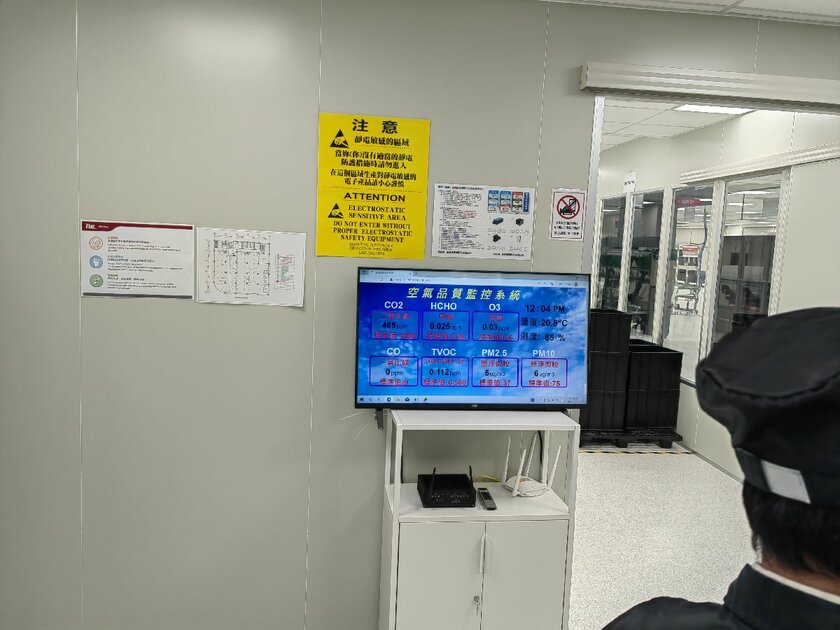

Перед тем, как получить доступ к конвейеру, сотрудников заставляют надеть специальные костюмы — они не такие строгие, как на производстве полупроводниковой продукции, но всё же сотрудник на сборке видеокарт отдалённо напоминает хирурга в больнице. Важно отметить, что костюм не просто очень чистый и стерильный — сотрудники также используют специальную обувь с заземлением, головные уборы и даже маски в случае, если специалист будет работать очень близко от оборудования или продукции. После этого всех сотрудников проверяют на наличие электростатического разряда (и снимают его, если разряд присутствует) и отправляют в специальную камеру, где при помощи потоков воздуха обеззараживают твёрдые частицы на поверхности одежды.

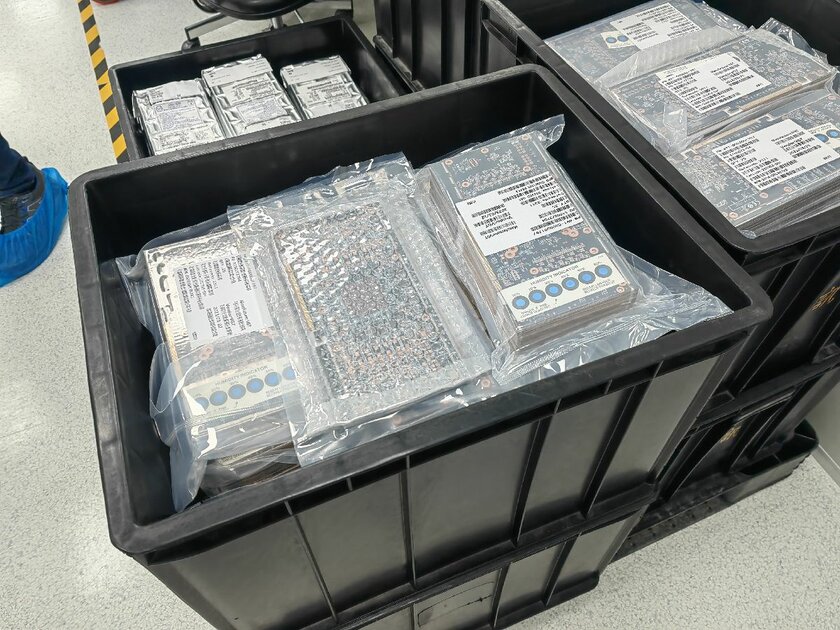

Дальше сотрудники производства попадают непосредственно в сборочный цех со сложным оборудованием, где на печатную плату припаиваются вся компонентная база и графический процессор. Сами печатные платы поставляются стопками в специальных антистатических упаковках, которые в свою очередь укладываются в большие пластиковые контейнеры. Отдельно поставляются лотки с графическими процессорами от компании-производителя — их доставляют партиями по 20-60 штук в контейнере (зависит от размеров графического процессора). Дополнительно помимо эталонных печатных плат и графического процессора компания AMD (в данном случае) поставляет эталонный BIOS и QVL-документацию, в которой описаны все компоненты, которые совместимы с печатной платой и графическим процессором.

В первом цеху на специальной сборочной линии на все точки пайки печатной платы наносится паяльная паста — это делается при помощи фирменного трафарета. Нанесение пасты проводится в автоматическом режиме при помощи дозатора, после чего лазерно-оптический сканер проверяет печатную плату, дабы убедиться в правильности нанесения припоя. В случае, если обнаружены дефекты, машина сразу делится информацией с предыдущей системой, дабы исправить недоработку, а печатная плата с серьёзными дефектами припоя с линии снимается — её можно очистить от пасты и вернуть на производство повторно.

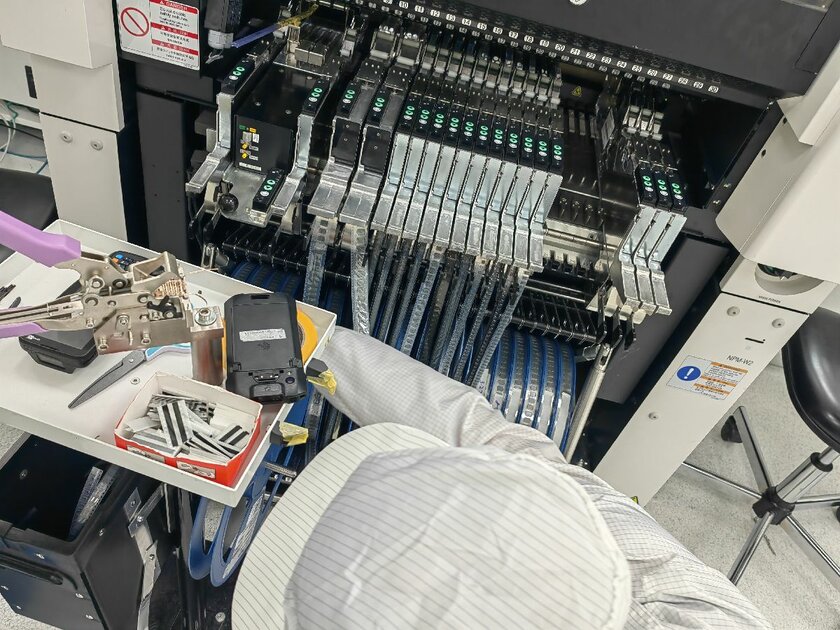

После нанесения паяльной пасты печатные платы, которые успешно прошли проверку, отправляются на следующий этап сборки, в рамках которого на плату устанавливаются все элементы компонентной базы. Внутри специального PNP-аппарата (pick and place) расположены два «якоря», которые передвигаются по трём осям. Они берут отдельные компоненты из ленты на бобинах, после чего размещают эти элементы на материнской плате в тех местах, где они должны быть припаяны. Стоит отметить, что сначала размещаются самые мелкие компоненты, после чего средние по размерам (конденсаторы, катушки индуктивности, разъёмы и так далее, после чего устанавливается самые большие компоненты, включая графический процессор. Весь процесс напоминает работу струйного принтера, только вместо бумаги — печатная плата.

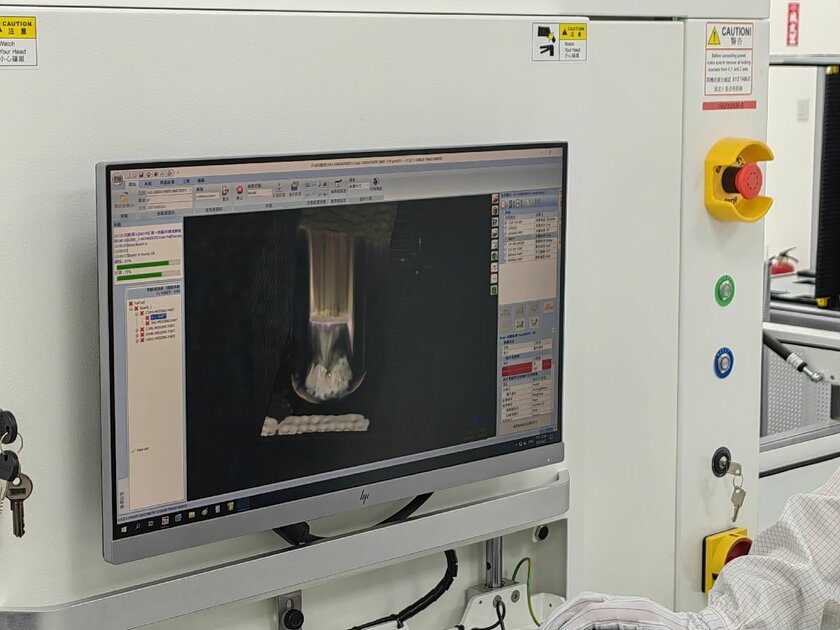

Теперь печатная плата с расположенными на ней компонентами отправляется с огромные конвекционные печи, где определённые области платы видеокарты поочерёдно подвергаются воздействию различных температур. В результате припой под компонентной базой сначала плавится, а затем охлаждается, в результате чего компонент припаивается к поверхности материнской платы. Исходя из статистики, именно в процессе «раскладывания» компонентов в PNP-аппарате возникает наибольшее количество дефектов, так что на этом этапе реализован самый строгий контроль качества. Печатные платы после запекания отправляют на рентгеновский сканер, который исследует печатную плату и проверяет, правильно ли припаяны все компоненты системы.

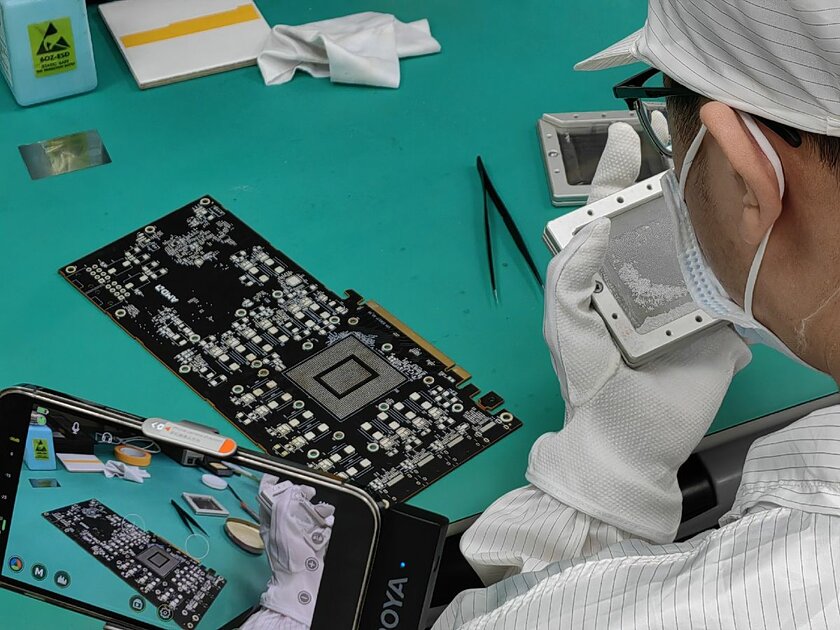

Дело в том, что визуально проверить дефекты пайки чипов памяти или процессора невозможно. Рентген же позволяет инженерам проверять все отверстия и оценивать соединения в слоях печатной платы. И если на рентгене дефектов не выявлено, то печатная плата переходит на следующий этап ручного осмотра и дальнейшей сборки.

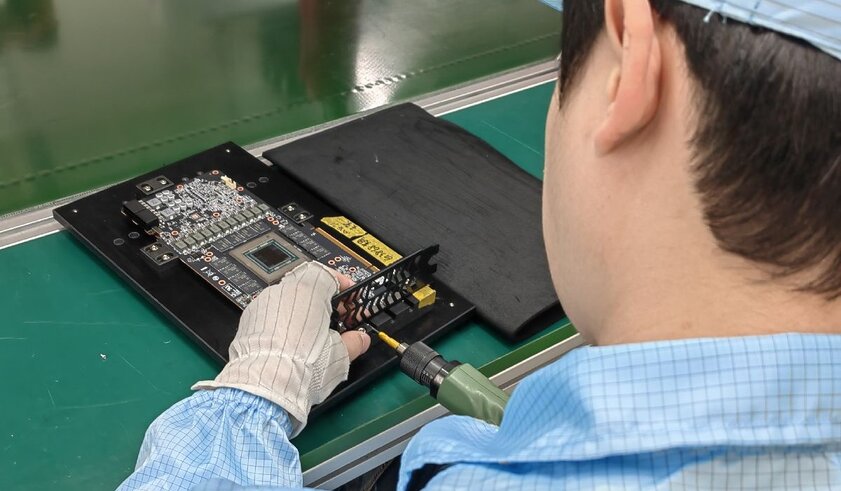

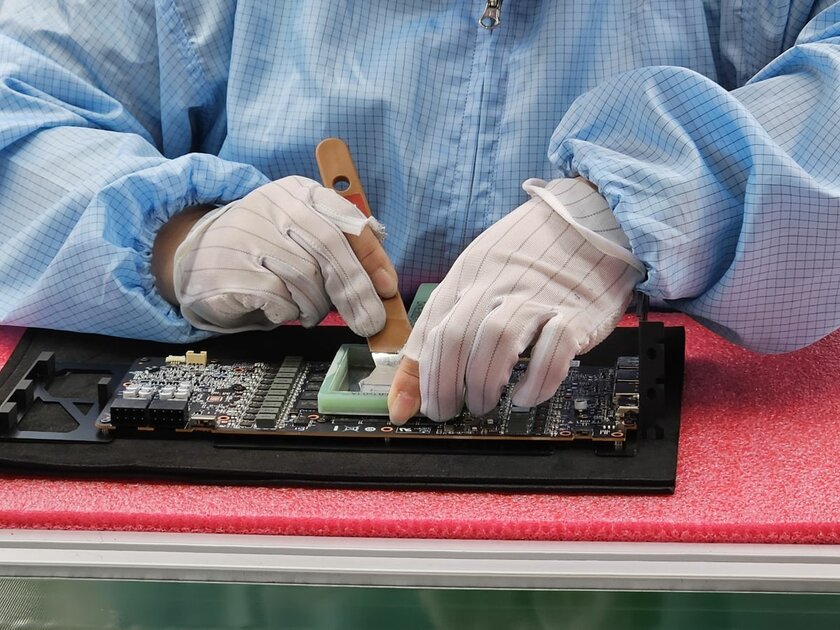

Ручная сборка

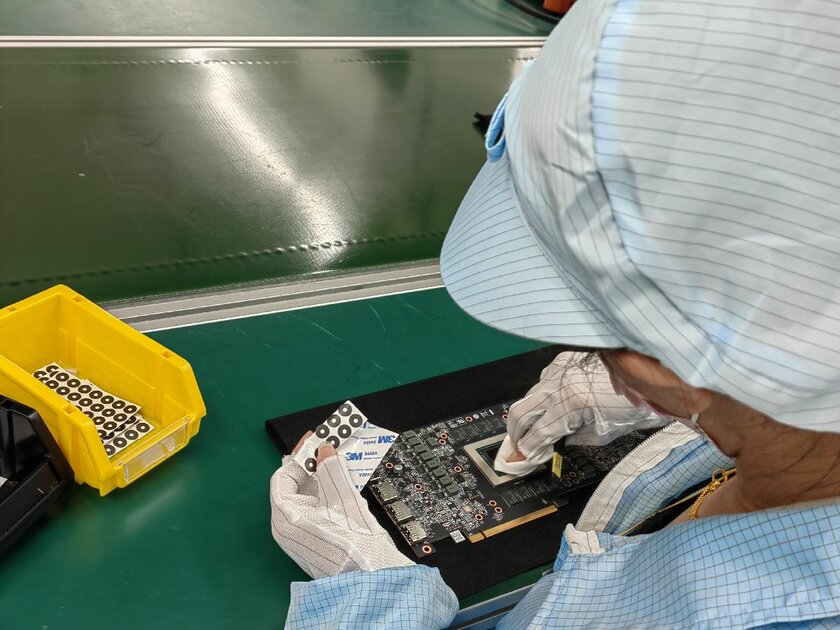

Когда печатная плата готова и оснащена всеми электронными компонентами, её отправляют на следующий этап — в цех ручной сборки. На данном этапе линейные инженеры проводят последнюю визуальную проверку печатной платы на наличие отсутствующих компонентов или различных дефектов, после чего продукция отправляется следующим специалистам для подключения к печатной плате всех неэлектронных компонентов, необходимых видеокарте. Например, на первом этапе сборки в данном цехе на все крепёжные отверстия печатной платы наклеиваются резиновые «шайбы» — в процессе плата лежит на столе специалиста на специальной мягкой подложке.

После этого плату устанавливают в специальный крепёж для плотной фиксации и прикручивают винтами заднюю панель видеокарты, а также панель ввода-вывода (порты HDMI, VGA, DP и так далее). В процессе специалист использует специальную моторизированную отвёртку, которая прилагает предварительно заданное количество оборотов, силу и крутящий момент — за счёт этого винты затягиваются настолько, насколько это необходимо.

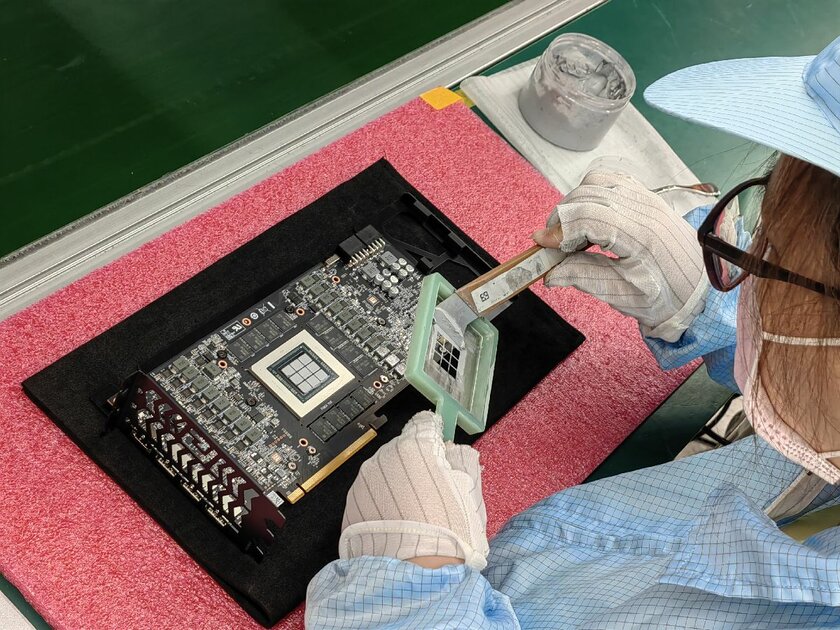

Следующий этап сборки предназначен для нанесения термопасты на графический процессор — в данном случае используется трафарет, позволяющий равномерно нанести необходимый слой теплопроводящего вещества. Ранее крупные компании использовали метод «капли», но трафарет позволяет повысить эффективность теплоотвода, плюс на некоторых производствах это реализовано на автоматическом уровне — термопасту наносит машина, а не человек.

Когда термопаста нанесена, специалисты переходят к следующему и крайне важному этапу подключения системы охлаждения. Сотрудник сборочного цеха снимает защитную плёнку с термопрокладок, которые установлены на кулере (они контактируют с чипами памяти, VRM-модулями и ключами MOSFET, иногда даже дросселями).

После этого специалисты подключают все кабели питания между кулером и печатной платой — обычно речь о вентиляторе и системе подсветки. Далее он устанавливает плату на контактные точки, совмещая монтажные отверстия на печатной плате с крепежом на кулере, и при помощи специальной отвёртки с заданными настройками вкручивает винты. Стоит отметить, что на этом этапе сборки специалисты используют диагональную последовательность монтажа — диагонально противоположные винты устанавливаются в первую очередь.

Финальное испытание

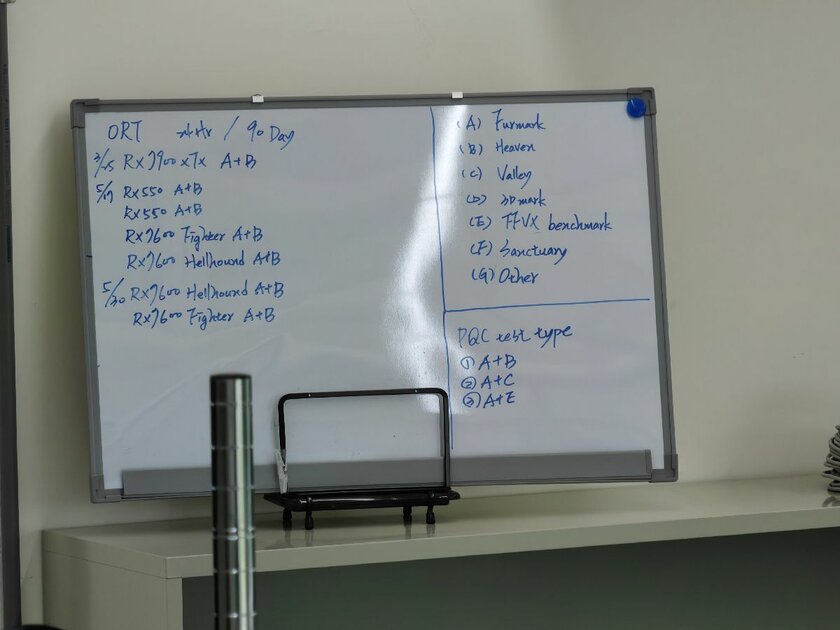

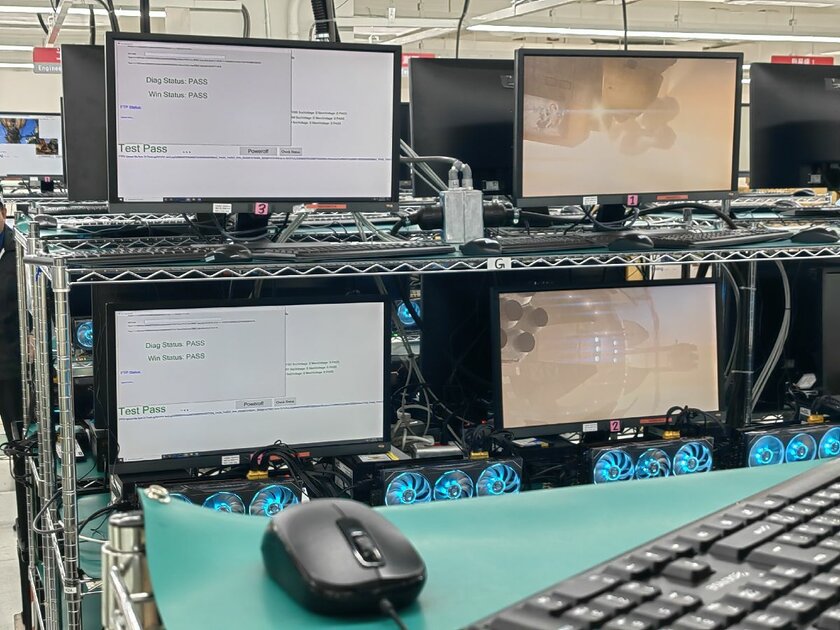

После завершения процесса сборки каждая видеокарта проверяется, дабы убедиться, что она работает и делает это правильно — для этого в сборочном цеху имеется специальное помещение со стойками и тестовыми стендами, в которые вставляются видеокарты. Система проверяет наличие сигнала на дисплее — речь о загрузочном экране POST. Кроме того, 10% видеокарт (вероятно, у каждого производителя данный процент отличается) проходит более тщательное тестирование, которое продолжается в течение 24 часов — в рамках этого испытания модели тестируют в непрерывном цикле в Unigine Heaven и Furmark, которые запускают одновременно.

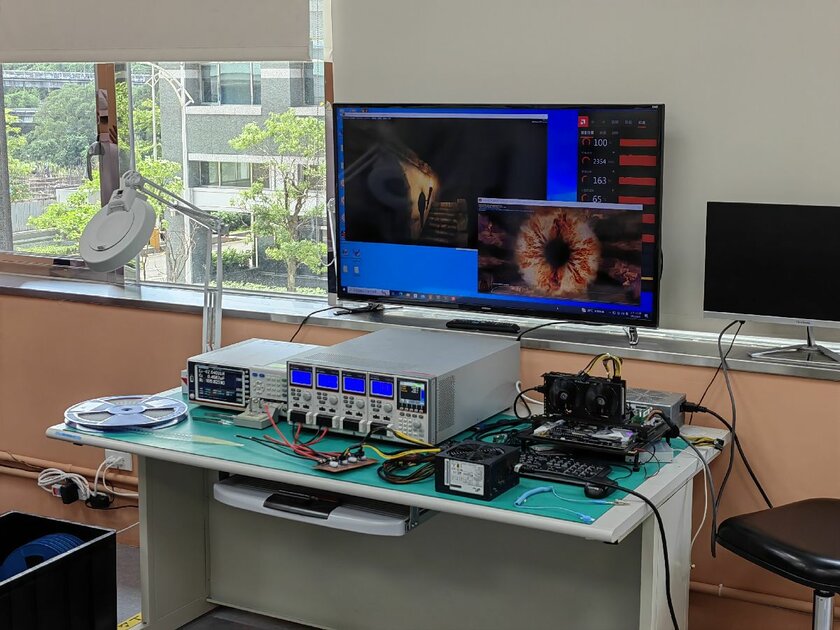

Но и на этом производитель не останавливается — есть дополнительный отдел тестового помещения, где определённые модели видеокарт тестируются в течение очень длительного периода времени в рамках непрерывной нагрузки. Это позволяет производителю понять, как видеокарты ведут себя с течением времени и предвидеть потенциальные претензии пользователей, которые могут возникнуть в рамках гарантийного периода. Важно отметить, что видеокарты тестируются не только на открытых стендах (где температура обычно ниже, чем в закрытом корпусе), но и в специальных автоклавах, которые умеют имитировать различные температурные условия, а также уровень влажности. Это позволяет определить поведение видеокарт в различных климатических условиях.

Ремонт по гарантии

Хотя это и не относится к сборочной линии, довольно интересной секцией завода является лаборатория, в которой изучают видеокарты, отправленные покупателями на ремонт в рамках гарантийного обслуживания. Здесь довольно тщательно разбирают и изучают каждую видеокарту, дабы определить точную причину отказа, после чего компания принимает окончательное решение — отремонтировать повреждённый продукт или спасти те компоненты, которые можно использовать в будущем. Например, если графический процессор с дефектной платы выдержит нагрузку в рамках тестирования, то его установят на восстановленную видеокарту (они маркируются при продаже соответствующим образом).

И для производителя весь этот процесс является крайне дорогим удовольствием — всё делается в ручном режиме, плюс компании пришлось потратить деньги не только на производство и доставку продукции до покупателя, но и оплатить расходы за доставку в обратном направлении. С учётом дополнительных компонентов и расходов на работу производителям видеокарт дешевле контролировать качество производства на линиях, нежели исправлять дефекты по гарантийным случаям.

Упаковка и доставка

Заключительный этап производства видеокарты — процесс упаковки перед отправкой. Производитель заворачивает каждую видеокарту в специальную плёнку с защитой от электростатического разряда, после чего укладывает в специальную форму из «пены». Дальше видеокарту упаковывают в коробку с цветной полиграфией, внутрь которой добавляют все элементы для розничной продажи — руководство пользователя, гарантийный талон, адаптеры питания и прочие компоненты, которые требуются конкретной модели. Сюда же производитель в зависимости от модельного ряда добавляет наклейки, декоративные элементы и товары (например, брошюры или цифровые ключи к играм), идущие в комплекте со специальными изданиями графических ускорителей. И, естественно, комплект и язык на полиграфии зависит от региона, для которого готовится партия видеокарт.

В случае, если видеокарта отправляется не конечному потребителю, а ОЕМ-производителю игровых компьютеров или корпоративным пользователям, которым не нужна отдельная упаковка для каждой видеокарты, производитель укладывает продукцию в одну большую коробку. После этого упакованные видеокарты складываются в коричневые транспортировочные коробки (в данном случае по 30 упаковок с 10 видеокартами внутри) и перегружаются в транспортировочный контейнер, который по морю доставит мечту геймеров в порт нужного региона, а потом и ретейлеру на склад.

Это перевод статьи TechPowerUp.