Тест-драйв на птицестойкость. Как испытывают российские двигатели для самолётов

Летательные аппараты, активно доставляющие пассажиров или грузы по всей планете, уже давно стали «умными» — они прекрасно умеют летать на автопилоте без участия человека, оборудованы передовой авионикой и продвинутыми погодными радарами. При этом двигатель всё ещё остаётся важнейшим компонентом любого самолёта — именно на нём лежит вся ответственность за успешный полёт из точки «А» в точку «Б». И так как на кону стоят жизни людей, перед тем, как «железная птица» отправится в небо, двигатели очень детально испытывают — в том числе на защиту от угроз, о существовании которых многие даже не подозревают.

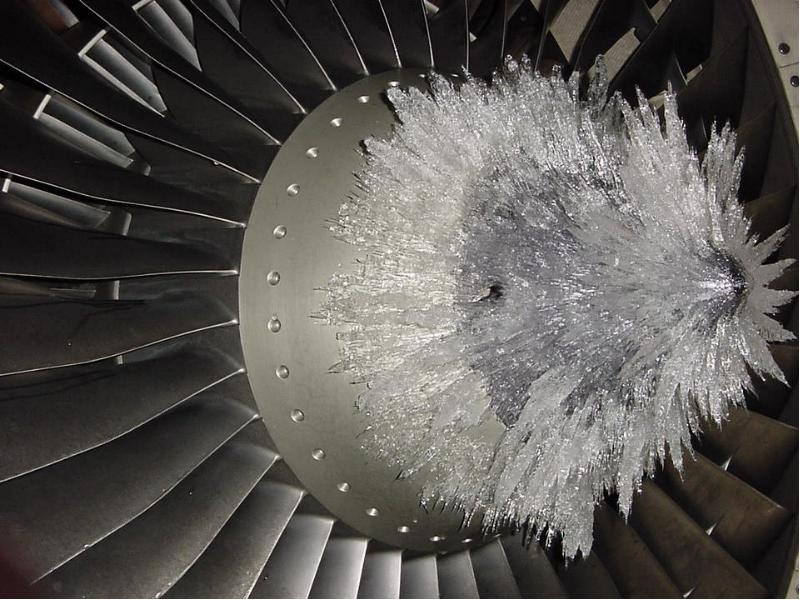

Испытание на обледенение

Пилоты самолётов периодически сталкиваются с проблемой обледенения — из-за погодных условий, холодных облаков повышенной влажности или перепада температур фюзеляж летательного аппарата может покрываться льдом, повышая вес транспортного средства и влияя на его технические характеристики. Естественно, двигатели самолётов тоже подвержены влиянию подобных «катаклизмов» — к примеру, в процессе полёта ледяные наросты могут возникать на воздухозаборниках силовой установки или лопастях воздушного винта, либо же даже попадать внутрь авиадвигателя. Соответственно, перед инженерами стоит задача создать силовую установку, которая будет максимально защищена от обледенения.

В России двигательные установки для самолётов тестируют на готовность к ледяной напасти в рамках Научно-испытательного центра Центрального института авиационного моторостроения имени П.И. Баранова. Здесь мотор размещают в специальном отсеке с морозильной камерой и системой, которая «подмешивает» водяной аэрозоль в довольно мощный воздушный поток, направленный на силовую установку. В процессе тестирования специалисты оценивают параметры работы двигателя, а после завершения испытания изучают мотор на наличие повреждений от льда. Процесс, безусловно, довольно сложный в техническом плане, но абсолютно необходимый.

Кроме того, с недавних пор в России (как и во всём мире) приняли решение испытывать авиадвигатели при помощи ледяных кристаллов — они в процессе полёта могут проникать внутрь силовой установки, скапливаясь в большие наросты на компонентах двигателя, которые изначально не защищены от обледенения. И отрываясь от поверхности, ледяные кристаллы могут повреждать двигатель изнутри, что, конечно, нежелательно. Представители ЦИАМ и «ОДК-Авиадвигатель» в 2020 году совместно разработали передовую методику, позволяющую оценивать работоспособность двигателя в условиях кристаллического обледенения, и модель ПД-14 уже протестировали по новой методике на открытом стенде. Более того, российские инженеры в 2024-м разработали и запатентовали систему, которая способна защитить двигатель от данной проблемы.

Тест на защиту от вулканического пепла

Выражение «редко, но метко» подходит к вулканическому пеплу в разрезе авиационной промышленности просто идеально — в среднем пилоты встречаются с подобными явлениями не более нескольких раз за год (конечно, это сильно зависит от локации, где летает самолёт), но при разработке любого современного двигателя инженеры просто обязаны учитывать специфику измельчённой магмы на высоте птичьего полёта. Всё из-за событий 2010 года, когда из-за извержения вулкана Эйяфьядлайекюдль в Исландии было отменено несколько десятков тысяч рейсов на территории Европы, а авиалинии столкнулись с убытками в сотни миллионов долларов. С тех пор редкие встречи с вулканическим пеплом больше никто не игнорировал при разработке и испытаниях двигателей для «железных птиц».

Проблема данного пепла в том, что он представляет собой магму крайне мелкой фракции, состоящую из частиц различного рода горных пород, а также минералов и даже стекла. Добравшись до «начинки» силовой установки, из-за чрезвычайно высоких температур частички пепла сплавляются друг с другом, а также прилипают к стенкам и внутренним деталям двигателя. Подобные инородные вещества способны нарушать поток воздуха в турбине, что приводит к снижению мощности двигательной установки или её полному выходу из строя. К примеру, в 1982 году самолёт Boeing 747 в полёте из-за вулканического пепла «потерял» сразу все четыре двигателя — экипаж чудом уцелел.

На текущий момент тестирование авиадвигателей на устойчивость к вулканическому пеплу является обязательным условием в авиационной промышленности, и на территории России данные силовые установки тестируют на работопригодность под воздействием столь опасного пепла в продвинутой термобарической камере в рамках Научно-исследовательского центра ЦИАМ. Здесь двигатель в течение длительного времени подвергают воздействию крайне агрессивных условий, задействуя направленный поток пепла и оценивая при этом характеристики двигательной установки. Если «мотор» не теряет мощность в процессе, то можно считать, что тест пройден успешно.

Испытание на птицестойкость

Так уж вышло, что птицы летают в том же воздушном пространстве, что и самолёты, так что их неожиданные встречи случаются с завидным постоянством. Например, по данным «Росавиации», только в 2023 году в России было зарегистрировано 1044 случая столкновения самолёта с «пернатыми» — 90 из них были настолько серьёзными, что привели к повреждениям летательного аппарата. При этом в 45% случаев птицы попадают именно в двигатель самолёта, что может привести к серьёзным проблемам — выходу силовой установки из строя, возгоранию или повреждению фюзеляжа деталями агрегата. Так что авиадвигатель по Авиационным правилам должен быть «птицестойким» и выдерживать подобные нагрузки.

Для оценки надёжности мотора в данном случае используют специальный стенд, оборудованный пушкой с птицами. И нет — это не шутка. Силовую установку запускают на взлётный режим (потому что 75% столкновений с птицами происходит на высоте до 300 метров), после чего выстреливают из пушки тушкой подходящего размера и веса — чем больше диаметр двигательной установки, тем крупнее должен быть «снаряд». Например, в рамках испытаний авиадвигателя ПД-14 из пушки была сброшена тушка весом 1,85 кг — довольно крупный воздушный противник. Кроме того, в определённых сценариях силовую установку «обстреливают» группой мелких птиц — для имитации сценария, когда в двигатель попала сразу стая пернатых жителей. И если по результатам испытания разрушения были локализованы, тест считается успешно пройденным.

Примечательно, что специалисты, которые проводят данные испытания, отмечают, что процесс довольно неприятный, потому что по правилам выстреливать из пушки нужно настоящими и, что немаловажно, живыми птицами (точнее, они должны быть живыми за полчаса до старта испытаний двигателя — по российским требованиям). Использовать муляжи или какие-то модели нельзя — дело в том, что живые птицы обладают определёнными биомеханическими свойствами, которые полностью воспроизвести в искусственном формате невозможно. Так что ради эффективного выполнения испытаний приходится переступать через этот этический вопрос — это делают во всём мире, не только в России.

Стендовые испытания

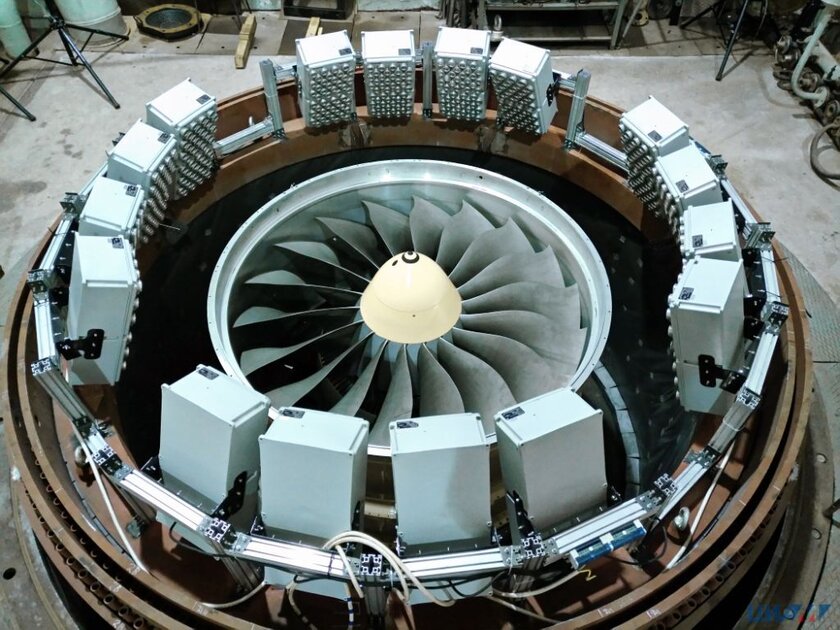

Одним из ключевых этапов тестирования нового двигателя самолёта является серия испытаний на стенде — здесь, к примеру, силовая установка испытывается на выносливость. Для этого специалисты запускают авиадвигатель и нагружают в течение довольно длительного времени различными режимами работы, имитируя реальный сценарий полёта. На этом же стенде модель тестируют на устойчивость к экстремальным нагрузкам, запуская двигатель на предельной мощности в течение определённого отрезка времени. Данные манипуляции позволяют специалистам оценить работоспособность «сердца самолёта» и проанализировать возможные конструктивные недостатки или проблемные стороны выбранных материалов.

Конечно, на стенде оценивают и базовые параметры двигательной установки — температуру (как на входе, так и на выходе), рабочее давление, уровень вибрации и шума, а также расход авиатоплива. Вся эта информация собирается, чтобы затем её можно было сравнить с заявленными параметрами модели и сопоставить с современными требованиями и нормами авиационной отрасли. Более того, по завершении ряда испытаний на стенде специалисты обязательно собирают отработанные образцы масла и топливного элемента, что позволяет провести детальный анализ и выявить потенциальные проблемы. К примеру, если в собранных жидкостях имеются примеси металлов или других типов загрязнений, то можно смело предположить, что какие-то внутренние компоненты системы повреждены.

Тест на летающих лабораториях

Безусловно, отправлять в небо новый авиационный двигатель, который ранее тестировали исключительно на земле, крайне рисковая затея. Ведь всегда есть вероятность того, что какие-то проблемные места или неисправности будут обнаружены уже в полёте, а это, теоретически, может привести к беде. Так что перед стартом производства свежие силовые установки обычно испытывают в рамках специальных летающих лабораторий — в России они в большинстве своём представлены грузовыми самолётами ИЛ-76 (точнее, модификацией ИЛ-76ЛЛ, где «ЛЛ» — «летающая лаборатория»). Это очень дорогая специфическая машина, способная дать ответы на множество вопросов.

Хитрость в том, что такого рода самолёт работает на базе сразу четырёх авиационных двигателей. Три из них — давно проверенные и надёжные силовые установки (Д-30КП или более современные ПС-90А-76), которые точно не подведут в процессе полёта и при этом способны предоставить требуемую грузоподъёмность (она нужна для размещения на борту многочисленного аппаратного обеспечения, необходимого для оценки работы всех систем). Кроме того, под крыло «птицы» ставят (чаще всего ближе к фюзеляжу) ещё один новый испытуемый двигатель, который ранее не поднимался в небо, после чего столь сложная конструкция отправляется собирать данные для дальнейшего анализа.

Преимущество использования четырёхмоторного самолёта вроде ИЛ-76 заключается в том, что, даже если новый двигатель по каким-то причинам откажет во время полёта или просто не будет справляться с поставленными задачами, пилот сможет на трёх проверенных временем моторах завершить испытания в целостности и сохранности. А если двигательная установка нового поколения успешно завершила тестирования и результаты удовлетворили специалистов, то её поставят на тестовый самолёт и будут проводить лётные испытания уже на нём — до тех пор, пока инженеры не будут уверены, что система готова и можно запускать производство в серийных масштабах.

Визуальный и измерительный контроль

Новый двигатель, прошедший все вышеупомянутые суровые испытания и получивший соответствующие сертификаты, поступает в серийное производство, но после схода с конвейера, естественно, он не отправляется прямиком под крыло самолёта. Сначала специалисты очень внимательно проводят визуальный анализ авиадвигателя — осматривают его на наличие различного рода механических дефектов (трещин, коррозии, царапин или сколов, проблем с крепёжными элементами, повреждений разъёмов и так далее). Если никаких повреждений обнаружено не было, то инженеры переходят к следующему этапу оценки.

В данном случае речь идёт уже про процесс измерительного контроля при помощи специальных высокоточных приборов — лазерных сканеров или продвинутых станков, способных проанализировать компоненты двигательной установки с точностью вплоть до микрометра (0,001 миллиметра). Это тоже очень важный этап, потому что малейшие отклонения размеров деталей двигателя от нормы могут существенно влиять на его технические характеристики и безопасность в процессе полёта. К примеру, если размеры лопатки турбины в силовой установке отличаются от заявленной нормы всего на 10 микрометров, то эффективность всего авиадвигателя падает на 1-2% от первоначальных показателей.

Кроме того, в данном случае могут возникать дополнительные вибрации в двигателе и создаваться излишняя турбулентность, что, теоретически, может привести к износу различных внутренних компонентов системы, разрушению самой лопатки или даже отказу «мотора» в процессе полёта. Соответственно, процессу анализа соответствия всем нормам и размерам уделяют особое внимание.

Неразрушающий контроль

Конечно, определённые возможные механические дефекты при обычном визуальном осмотре двигателя самолёта заметить невозможно, потому что они находятся внутри конструкции. Чтобы выявить такие огрехи, если они всё же присутствуют, перед дальнейшей эксплуатацией силовую установку анализируют в рамках неразрушающего контроля с применением множества передовых инструментов. Например, российские специалисты используют рентгенографический метод анализа — это даёт возможность «заглянуть» во внутреннюю структуру элементов двигательной установки и оценить их на наличие механических дефектов.

Ещё существует система вихретокового контроля — на этом этапе специалисты проверяют лопатки компрессора или турбины авиационного двигателя, так как они в процессе полёта подвергаются повышенной нагрузке. Дополнительно для поиска внутренних трещин элементов системы, обнаружения пустот или даже отслаивания определённых материалов инженеры также задействуют ультразвуковую дефектоскопию, магнитопорошковый контроль и многое другое. Собственно, это уже практически финальный этап проверки серийного двигателя перед тем, как его отправят конечному заказчику.

Дорого, но стоит того

Для создания нового авиационного двигателя необходимо задействовать огромное количество ресурсов, привлечь лучших инженеров и специалистов из множества областей, а затем, когда силовая установка будет готова, ещё и прогнать море довольно изнурительных тестов. Но в конечном итоге все эти трудности себя, безусловно, оправдывают, потому что на кону стоит самое ценное — жизни людей. И, что самое важное, статистика показывает, что тщательные проверки и испытания дают положительный результат — по данным Межгосударственного авиационного комитета, в России в 2023 году на 1 миллион вылетов было зарегистрировано наименьшее количество авиаинцидентов за последние 17 лет.